HSBI-Studierende entwickeln individuelle, ergonomische Orthesen

© HSBI | P. Pollmeier

Minden, 16. Juli 2025. Ergonomisch, individuell, ökonomisch: Maschinenbau-Studierende am Campus Minden der Hochschule Bielefeld haben eine individuelle Orthese zur Therapie der Rhizarthrose entwickelt. Dafür nutzten sie einen 3D-Scanner und erstellten auf Basis individueller anthropometrischer Daten exakt an die jeweilige Hand angepasste Hilfsmittel. Das interdisziplinäre Projekt wurde von der Handchirurgin Dr. Maria-Regina Bode vom Universitätsklinikum Minden mit medizinischer Expertise betreut und durch den Orthopäden Dr. med. Dipl. Ing. Gilbert Klüppel begleitet.

Auf den ersten Blick ist es ein medizinisches Problem: Arthrose. Sophie Wieneke startet ihre Präsentation mit Röntgenbildern einer Hand. „Ist das Daumensattelgelenk betroffen, spricht man von Rhizarthrose“, erklärt die Studentin der Zuhörerschaft im Audimax am Campus Minden der Hochschule Bielefeld (HSBI). „Die Erkrankung führt vereinfacht gesagt zum Knorpelabbau, die Knochen reiben schmerzhaft aufeinander.“ Zusammen mit ihren Kommilitonen hat Wieneke die Rhizarthrose aber auch als ingenieurwissenschaftliche Herausforderung begriffen und mit der Y-Orthesis eine technische Lösung zur Therapie der Krankheit entwickelt.

Im Projekt neue Methoden ausprobieren

Entstanden ist die Y-Orthesis im Rahmen des Projektes Angewandte Wissenschaft (PAW) „Individuelles Ergonomisches Design“. PAWs sind fester Bestandteil der drei praxisintegrierten Bachelorstudiengänge Elektrotechnik, Maschinenbau und Wirtschaftsingenieurwesen am Campus Minden, in denen die Studierenden zugleich bei Unternehmen angestellt sind und abwechselnd Theorie-Phasen an der Hochschule und Praxis-Phasen im Betrieb durchlaufen. Die PAWs verknüpfen Theorie und Praxis in besonderer Weise. „Die Studierenden bearbeiten eigenständig eine praxisnahe Aufgabenstellung und kombinieren theoretisches Wissen aus den Lehrveranstaltungen mit den praktischen Erfahrungen“, erklärt Prof. Dr.-Ing. Andreas Tenzler, der als Professor für Konstruktionstechnik das PAW konzipiert hat. „Im Hochschulrahmen können die Studierenden ohne die branchenspezifische Ausrichtung ihrer Firmen wissenschaftlich frei arbeiten und auch neue Methoden oder Erkenntnisse ausprobieren, für die im Berufsalltag wenig Raum ist.“

Technik trifft Medizin

Als interdisziplinäres Projekt geöffnet für alle drei Studiengänge, gefiel der konstruktive Anspruch des PAWs „Individuelles ergonomisches Design“ offenbar besonders Studierenden des Maschinenbaustudiengangs: Sie blieben unter sich. Interdisziplinär war das Projekt aber trotzdem, stand doch die Verbindung von Mensch und Maschine im Mittelpunkt. „Ergonomisches Design bezieht sich auf die Gestaltung von Produkten, die eine Schnittstelle zum menschlichen Körper bilden. Sie sollen den Körper unterstützen und Benutzerfreundlichkeit, Effizienz und Gesundheit fördern“, führt Andreas Tenzler aus. Als Ingenieur interessieren ihn besonders die Produkte, die direkt am menschlichen Körper ansetzen. Wie zum Beispiel Medizinprodukte und medizinische Hilfsmittel: „Sie bringen die technischen Geometrien der Maschine und die organischen Geometrien des menschlichen Körpers zusammen.“ Der Schwerpunkt des PAW war gefunden: Technik trifft Medizin.

Ergonomie war die eine Anforderung an die zu entwickelnden Produkte, Individualität eine andere – durchaus im Sinn des medizinischen Erfolgs. „Jeder Mensch hat andere körperliche Gegebenheiten. Passgenaue, individuell gefertigte Hilfsmittel sind optimal für eine Therapie“, sagt Dr. Gilbert Klüppel, der als Orthopäde externe medizinische Expertise ins Projekt brachte und als diplomierter Ingenieur zugleich mit der technischen Seite vertraut ist. Klüppel erinnert an die früheren Gipsverbände: „Gut funktionierende Einzelanfertigungen, aber auch sehr aufwendig.“ Im Labor am Campus Minden weist Andreas Tenzler auf die moderne Alternative, die im PAW genutzt werden sollte: 3D-Drucker und 3D-Scanner. „Damit können die Studierenden organische Strukturen einscannen, etwa eine Hand oder einen Fuß, und davon ausgehend maßgeschneiderte Produkte bauen.“

Mit individuellem Design gegen Arthrose

Fehlte nur noch das Produkt. Zur Inspiration gab es für die Studierenden Input von Handchirurgin Dr. Maria-Regina Bode, die als medizinische Expertin ebenfalls mit an Bord des PAWs war. Als sie über die Therapiemöglichkeiten der Rhizarthrose sprach, wurde Sophie Wieneke hellhörig. „Mit einer dynamischen Orthese wird das Daumensattelgelenk bei jeder Bewegung auseinandergezogen. So reiben die Knochen nicht mehr aneinander, stattdessen werden die Muskeln gestärkt und Ersatzgewebe aufgebaut“, fasst die Studentin zusammen und zählt die Nachteile der gängigen industriellen Lösungen auf: „Vorkonfektionierte Größen, eingeschränkte Alltagstauglichkeit, suboptimaler Tragekomfort.“ Wieneke war sich sicher: „Das geht mit individuellem ergonomischem Design besser.“ Zusammen mit Mika Klemme und Nick Nolkemper machte sie sich ans Werk.

Die erste Herausforderung: „Wir mussten uns zunächst in die Geometrie der Hand einfinden“, erzählt Sophie Wieneke. Denn die unterscheidet sich in einem wichtigen Punkt von der technischen: „Der menschliche Körper ist so komplex und individuell, dass er sich im Gegensatz zu technischen Elementen wie Lager oder Zylinder nicht so einfach mathematisch beschreiben lässt. Das mögen Ingenieure eigentlich gar nicht“, sagt Andreas Tenzler und schmunzelt. Anderes Denken war gefragt. Wie kann man die organischen Formen der Hand mit den technischen Elementen wie Lager und Feder zusammenbringen? „Denn die machen die Funktion und sorgen dafür, dass das Gelenk auseinandergezogen wird.“ Die Studierenden tauschten sich intensiv mit Dr. Maria-Regina Bode aus, überlegten, tüftelten, probierten aus – und waren frustriert. „Auf der Hand aufliegende Varianten waren nicht umsetzbar, wir konnten die nötigen technischen Elemente nicht zufriedenstellend integrieren“, beschreibt Mika Klemme das Problem. Systematisch wurde die beste Lösung erarbeitet: „Wir trennen organische und technische Elemente ein stückweit und führen die Feder nicht auf der Haut, sondern in einem Bogen darüber.“ Genauer: vom Handgelenk zum Daumen. „So kann sie ihre Kraft optimal entfalten.“ Damit brauchte es nur noch je einen Reifen um Daumen und Handgelenk, an denen die Federstahl-Feder über die Lager angebracht werden konnte. Mika Klemme zeigt einen Prototyp: „Sieht aus wie ein Ypsilon, also haben wir sie Y-Orthesis getauft.“

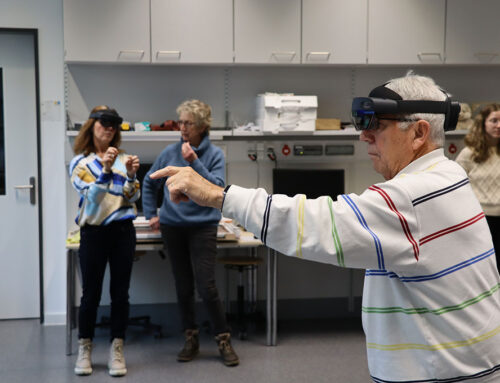

Zur Individualisierung der Reifen um Daumen und Handgelenk kam der 3D-Scanner zum Einsatz. Die Studierenden fuchsten sich in die Technik ein und hielten selbst die Hände hin – schließlich hatten sie den Bogen raus und eine Methode für brauchbare Hand-Scans entwickelt: „Mit einem festgehaltenen Dummy haben wir für die richtige Position der Hand gesorgt und anschließend im Scan kleine Löcher automatisch aufgefüllt“, erzählt Sophie Wieneke. Am 3D-Modell der individuellen Hand ließen sich jetzt die Reifen perfekt anpassen und für den 3D-Druck vorbereiten. Blieb noch ein Problem: Wo sollten die Lagerpunkte gesetzt werden? „Die Hand gehört ja nicht zu einem Roboterarm“, stellt Wieneke fest. Die Studierenden mussten die menschliche Anatomie erst in den maschinellen Kontext übersetzen, um die Ideallinie zu finden: „Der Federmechanismus muss so positioniert werden, dass die Mittelebene mittig durch den Daumen verläuft.“ Damit ließen sich die standardisierten Elemente der Orthese wie Feder und Halterung einfach hinzufügen – egal bei welcher Hand.

Prof. Tenzler und Dr. Bode probierten es aus. Und waren beeindruckt. „Wirksam und bequem beim Tragen“, findet Bode, die selbst von Rhizarthrose betroffen ist. Und Tenzler lobt die gelungene Kombination individueller anthropometrischer Daten und maschineller Elemente: „Das macht den Konstruktionsablauf reproduzierbar und wirtschaftlich.“

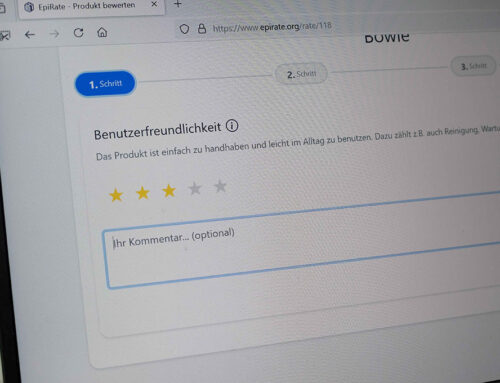

FitMasker sorgt für dicht sitzende Atemschutzmasken

Eine weitere Interpretation der Aufgabenstellung des PAW „Individuelles ergonomisches Design“ lieferten Steven Derksen und Philipp Neufeld. Sie nahmen sich eines Problems an, das vielen noch aus der vergangenen Pandemie in Erinnerung sein wird: schlecht sitzende Atemschutzmasken. Die Studierenden entwickelten mit dem FitMasker eine individuelle Tragevorrichtung als ergonomische Schnittstelle, die auf der einen Seite den perfekten Sitz der Maske sicherstellt und auf der anderen Seite optimal an das jeweilige Gesicht angepasst ist. Denn jeder FitMasker wird mithilfe individueller Gesichtsdaten gefertigt und fügt sich an die unterschiedlichen Gesichtsstrukturen an. Das verbessert den Tragekomfort und den sogenannten Dichtsitz der Atemschutzmaske. Ein einhändiges einfaches auf- und absetzen der Maske wird damit möglich. Drückende Gummibänder und eingeklemmte Nasen gehören damit der Vergangenheit an.

Originalmeldung:

https://www.hsbi.de/presse/pressemitteilungen/hsbi-studierende-entwickeln-individuell-anpassbare-orthesen

Ansprechperson:

HS Bielefeld

Leiter Hochschulkommunikation

Dr. phil. Lars Kruse

+49 (0)521 106 7754

presse@hsbi.de