Forschungsprojekt der FH Münster behandelt Stahl mit Flüssigstickstoff.

Münster/Steinfurt, 04. Dezember 2017. Ein Messer soll scharf schneiden – das gilt nicht nur in der heimischen Küche, sondern auch in der Industrie. In Papierfabriken beispielsweise schneiden Messer riesige Papierbahnen. Damit die Ränder nicht ausfransen und der Schnitt extrem sauber ist, braucht es intaktes Schneidewerkzeug. Doch Zeit ist Geld: Stumpfen die Messer zu schnell ab, ist die Arbeit unsauber. Dann müssen die Maschinen gestoppt und die Messer ausgetauscht werden – und das kostet. Idealerweise also hält das Schneidewerkzeug möglichst lang bei gleichbleibender Qualität, bevor es gewechselt wird.

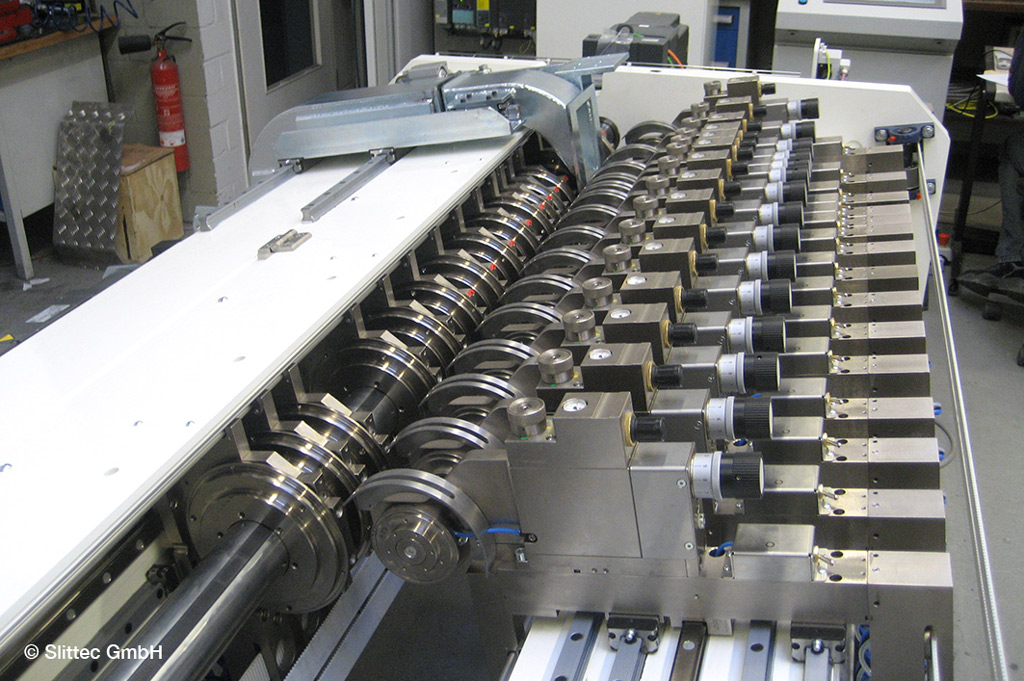

Wie das funktioniert, hat das Team von Prof. Dr. Jürgen Peterseim vom Fachbereich Maschinenbau der FH Münster untersucht: in einem gemeinsamen Forschungsprojekt mit dem Schneidtechnikunternehmen Slittec und dem VDEh-Betriebsforschungsinstitut Düsseldorf. Darin wurden Messer in einer mit Flüssigstickstoff betriebenen Anlage gekühlt, die tiefste Temperaturen von bis zu minus 180 Grad erzeugen kann. Zwischen sechs und 24 Stunden dauerte das. Danach wurden die Messer wieder erwärmt und in die Schnittmaschinen eingebaut. Das Ergebnis: Durch die Tiefstkühlbehandlung sind die Messer langlebiger – meistens jedenfalls.

Prozesse beim Tiefstkühlen noch nicht ausreichend erforscht

„Eine Eigenschaft von Stahl ist, dass er durch das Tiefstkühlen härter wird“, sagt Peterseim. „Er wird haltbarer, verschleißt also weniger.“ Doch was genau beim Tiefstkühlen passiert, ist bislang noch nicht ausreichend erforscht. „Und deshalb können wir auch nicht sagen, welche Rahmenbedingungen genau erfüllt sein müssen, damit es klappt. Immer funktioniert es nämlich nicht.“

Die Idee, Stähle mit Stickstoff zu behandeln, ist aus den USA nach Deutschland gekommen. Dort sei das schon länger gängige Praxis. „Die Amerikaner kühlen sogar Musikinstrumente und Motoren tiefst, um den Klang zu verbessern oder sie haltbarer zu machen.“ Das könnte man auch mit Messern ausprobieren, dachten sich Peterseim und sein Kooperationsunternehmen Slittec. Bei zwei Papier- und Kartonherstellern hat das Team die behandelten Messer dann erprobt. „Von den Firmen hatten wir vorher Messer bekommen, die waren unterschiedlich alt, hatten jeweils verschiedene Materialien geschnitten, und einige waren geschliffen, andere nicht“, so der Wissenschaftler.

Lebensdauer der Messer konnte verdoppelt werden

Jedes Messer wurde markiert, und dann fing die Versuchsreihe an. „Wir mussten sie zunächst bei sehr hohen Temperaturen härten, das haben wir in einer Härterei im Sauerland machen lassen.“ Diesen Prozess muss man generell an jedem Messer, jeder Schere und jedem Werkzeug vornehmen, da der Stahl sonst zu weich wird. Danach hieß es keine Zeit verlieren, Peterseims Mitarbeiterin Cordula Fuest packte die Messer in Kühlboxen und brachte sie schleunigst nach Steinfurt. „Hier ging es dann mit der Kältebehandlung weiter. Und die ist nur effizient, wenn der Stahl unmittelbar zuvor wärmebehandelt wurde. Da zählen Sekunden.“ Danach bauten die Unternehmen die Messer wieder ein und testeten sie im Einsatz. Außerdem wurde ganz genau dokumentiert, wann der Einbau erfolgt ist, welche Materialien die Messer schneiden und wie lange sie halten. „Herausgefunden haben wir, dass sich die Lebensdauer unserer tiefstgekühlten Messer verdoppelt und manchmal sogar verdreifacht“, sagt Peterseim. „Statt etwa 9.000 Kilometer Papierbahnen konnten nun an die 20.000 Kilometer geschnitten werden, und das von ein und demselben Messer – betrachtet man das unter wirtschaftlichen Aspekten, ist das schon richtig gut.“ Allerdings: Immer funktioniert es nicht. „Weil wir nicht genau wissen, was beim Tiefstkühlen passiert, ist das Verfahren noch nicht reproduzierbar. Wir wissen allerdings, dass man das mit bestimmen Bauteilen gleichen Typs, wie zum Beispiel Schneidemesser, problemlos wiederholen kann.“

„Cool Cut“ taufte Peterseim sein Projekt, das drei Jahre lief und vom zentralen Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie gefördert wurde.

Origialmeldung:

https://www.fh-muenster.de/hochschule/aktuelles/pressemitteilungen.php?pmid=7337&imgid=15190

Ansprechpartnerin:

FH Münster

Pressesprecherin

Katharina Kipp M.A.

+49 (0)251 83 64090

katharina.kipp@fh-muenster.de