Doktorand der FH Münster untersucht Werkstoffkombinationen gegen Strahlverschleiß.

Münster/Steinfurt, 24. November 2017. Wer regelmäßig Fahrrad oder Auto fährt, muss irgendwann Bremsscheiben oder -beläge austauschen lassen. Schuld daran ist der Verschleiß, genauer der Reibverschleiß. Den gibt es nicht nur im heimischen Umfeld, sondern überall dort, wo Bauteile und deren Oberflächen aufeinander wirken. Insbesondere für die Industrie sind Verschleißprozesse ein Problem, weil einzelne Bauteile nicht mehr richtig funktionieren und immer wieder ausgetauscht werden müssen – das kostet Zeit und Geld. In der Industrie besonders weit verbreitet und schwierig zu bekämpfen ist der sogenannte Strahlverschleiß: Er tritt überall dort auf, wo partikelförmige Güter sortiert, gefördert, gemischt oder zerkleinert werden. Also in Mühlen, Betonförderern, Mähdreschern, Sandstahlkabinen, aber auch in Flugzeugturbinen oder an Helikopterrotoren. Dabei schlagen die Partikel mit hoher Geschwindigkeit und in großer Zahl auf die Bauteiloberfläche und zerstören das gesamte Bauteil oftmals schon innerhalb weniger Betriebsstunden. Wie aber muss eine Oberfläche beschaffen sein, damit sie bestmöglich vor Strahlverschleiß schützt? Das untersucht Tobias Schniedermann vom Fachbereich Maschinenbau der FH Münster in seiner Dissertation.

Verschleißbekämpfung durch einen elastischen Werkstoff

„Fliegt ein Partikel in einem sehr flachen Winkel gegen eine Oberfläche, reibt oder kratzt es leicht darüber. Weist diese Oberfläche eine höhere Härte auf als das darüber reibende Partikel, verträgt sie das zumeist problemlos“, sagt Schniedermann. So ist es zum Beispiel bei einem Stahlwürfel, der auf eine Glasscheibe trifft: Im sehr flachen Winkel gleitet oder reibt er nur über das Glas, ohne es zu beschädigen. Prallt der Würfel jedoch im direkten Winkel darauf, zerspringt die Scheibe. „Wirft man den Stahlwürfel aber in steilem Winkel auf eine Gummimatte, wird diese kaum beschädigt.“ Im flachen Winkel geworfen hinterlassen die Kanten des Würfels jedoch Kratzer in der weichen Gummioberfläche. „Elastische Werkstoffe können also gut vor dem Abtrag durch steil auftreffende Partikel schützen. Der Aufprall unter flachem Winkel verlangt jedoch nach harten Werkstoffen.“ Tribologie heißt das in der Fachsprache, gemeint ist damit die Lehre der Reibung und das gleichnamige Fachgebiet, das sich insbesondere mit der Verschleißbekämpfung beschäftigt. „Ich will herausfinden, ob und wie es möglich ist, einen Werkstoff zu konzipieren, der sowohl hart als auch elastisch sein kann.“

Das richtige Verhältnis zwischen den Partikeln ist entscheidend

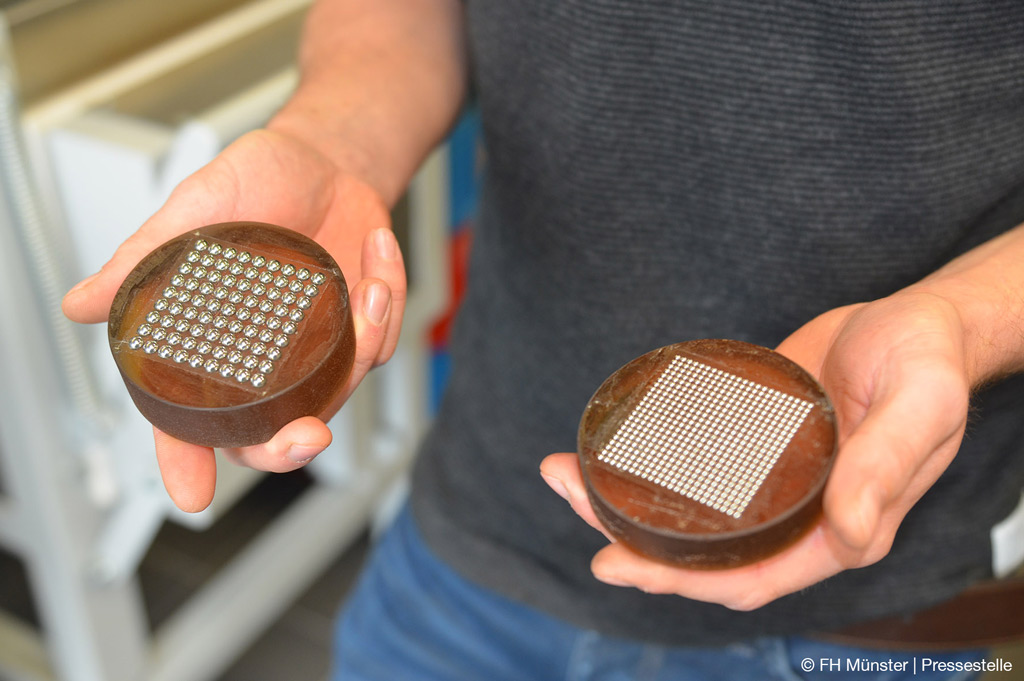

Schniedermanns Ansatz: Er verwendet ein elastisches Polymer, in dem harte Partikel an der Oberfläche fest eingebettet sind. Aber welches Polymer ist dafür geeignet, und wie müssen die harten Partikel beschaffen sein? „Das Massenverhältnis zwischen eingebetteten und auftreffenden Partikeln ist besonders bei steilen Winkeln entscheidend. Denn stimmt das nicht, macht uns die Physik einen Strich durch die Rechnung: die eingebetteten Partikel werden geschädigt. Ist das Verhältnis aber richtig, kommt es zu einem Stoßdämpfereffekt: Das elastische Polymer gibt nach, und der harte, spröde Werkstoff der eingebetteten Partikel bleibt trotz stoßartiger Belastung unbeschadet. Trifft ein Partikel jedoch unter flachem Winkel auf die mit harten Partikeln gefüllte Oberfläche, gleitet er darüber ab, und so wird verhindert, dass die Polymeroberfläche zerkratzt.“

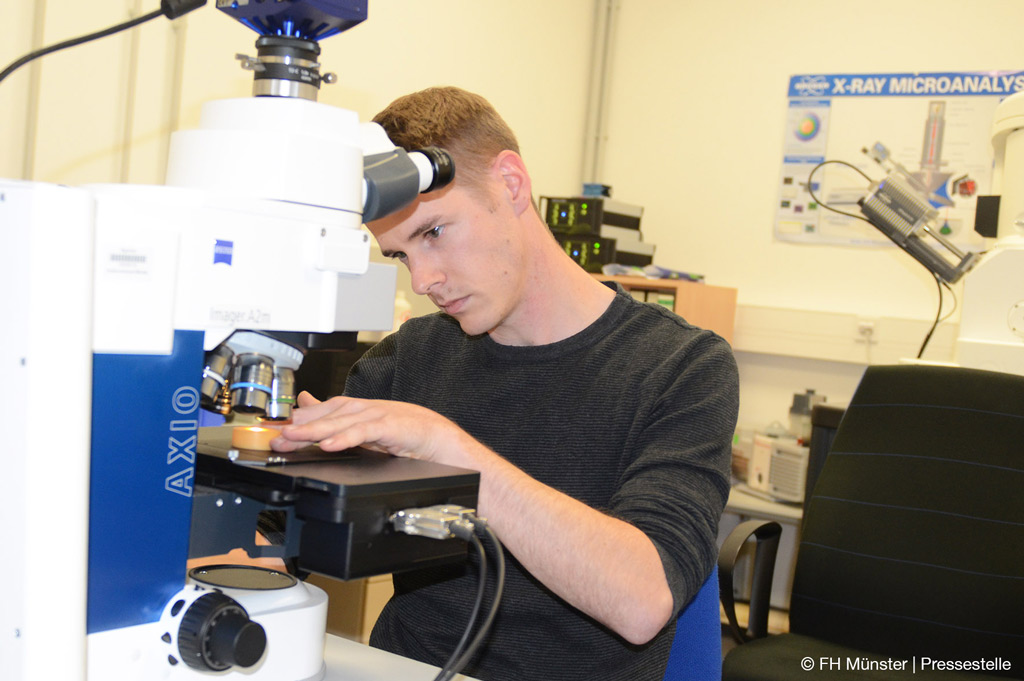

Viel Rechenarbeit war notwendig, bevor Schniedermann im Labor für Werkstoff-, Füge- und Oberflächentechnik der Hochschule mit den Versuchen anfing: Er schoss auf dem eigens eingerichteten Teststand kugelförmige Stahlprojektile auf unterschiedliche Polymere, Schutzkörperwerkstoffe und Werkstoffmodelle, variierte die Aufprallwinkel und -geschwindigkeiten. „Ich musste untersuchen, wie die Polymere auf den Aufprall reagieren. Manche zersprangen spröde in kleinste Einzelteile, andere verformten sich stark plastisch.“

Erste Tests unter realen Bedingungen

Nach zahlreichen Tests fand er mehrere Polymere, die hervorragend geeignet sind. „Sie verformen sich zwar stark, federn aber problemlos in ihre ursprüngliche Form zurück. Diese Polymere bilden die Basis für die Entwicklung der oberflächengefüllten Hybridwerkstoffe.“ Nun ging es darum, die richtigen Schutzkörper zu finden und die federnde Wirkung des Werkstoffes zusätzlich mit eingebetteten Schutzkörpern nachzuweisen. Auch dies gelang mit Hilfe des Teststandes. „Jetzt muss ich herausfinden, ob das oberflächengeschützte Polymer auch unter realen Bedingungen standhält.“ Die ersten Tests dazu stimmen sehr optimistisch, so Schniedermann. „TRIBOMER“ nennt er sein Projekt, ein Wortspiel aus Tribologie und Polymer.

Noch bis Ende nächsten Jahres arbeitet Schniedermann an seiner Dissertation an der FH Münster. Betreut wird er durch Prof. Dr. Jürgen Peterseim, der bereits seit über 20 Jahren in der Forschung rund um Verschleißschutzwerkstoffe tätig ist. Das zentrale Innovationsprogramm Mittelstand (ZIM) des Bundesministeriums für Wirtschaft und Energie fördert das Projekt

Origialmeldung:

https://www.fh-muenster.de/hochschule/aktuelles/pressemitteilungen.php?pmid=7328&imgid=15139

FH Münster

Pressesprecherin

Katharina Kipp M.A.

+49 (0)251 83 64090

katharina.kipp@fh-muenster.de